Pengenalan Teknologi Material Konstruksi Logam

Pendahuluan

Siklus material

- Penambangan (Mining) : Konsentrat Mineral

- Peleburan (Smelting)

- Pembentukan (Forming) : Produk Setengah Jadi

- Pengerjaan (Fabrication) : Produk jadi/ Peralatan

- Operasi & Perawatan : Bangunan Peralatan jangan Segera Rusak

- Korosi : Produk Korosi Kembali ke Bumi

Half Finished Products

Standar dan Kode

- Material Standards

- Product Standards

- Design Codes

- Manufacturing Codes

- Inspection Codes

- Operation & Maintenance Codes

Engineering Material

Jenis:

- Baja (Steel) : Baja Karbon, Baja Paduan

- Besi Cor (Cast Iron)

- Aluminium & Paduannya

- Tembaga & Paduannya

- Titanium & Paduannya

- Superalloys : Ni-, Co-, Fe- Base

- Timah Putih, Hitam, & Paduannya

Sifat Fisik Material:

- Titik Cair

- Massa Jenis

- Konduktivitas Panas

- Konduktivitas Listrik

- Koefisien Muai

- Dst.

Sifat Mekanik Material:

- Kekuatan Luluh (Yield Strength)

- Kekuatan Tarik (Tensile Strength)

- Perpanjangan (Elongation)

- Kekerasan (Hardness)

- Harga impact

- Batas Lelah (Fatigue Limit)

- Batas Mulur (Creep Limit)

- Ketahanan Aus

Sifat Kimia Material:

- Ketahanan Korosi

Sifat Teknologi:

- Mampu Cor (Castability)

- Mampu Bentuk (Formability)

- Mampu Las (Weldability)

- Mampu Keras (Hardenability)

- Mampu Mesin (Macinability)

Pengujian & Pemeriksaan (Testing & Inspection):

- Pengujian Mekanik:

- Uji Tarik

- Uji lentur

- Uji Geser

- Uji Tekan

- Uji Keras

- Uji Impact

- Uji Fatigue

- Uji Creep

- Uji Aus

- Pengujian Korosi

- Pemeriksaan Material

- Pemeriksaan Komponen/Peralatan

- Teknik Pemeriksaan Merusak:

- Metalografi

- Teknik Pemeriksaan Tidak Merusak:

- Visual

- Dye Penetrant

- Ultrasonic

- X-ray Radiography

- Magnetic Particle

- Eddy Current

- Infrared Thermography

Pengujian Mekanik

- Uji Tarik (Tension Test)

- Uji Impak (Impact Test)

- Uji Lelah (Fatigue Test)

- Uji Kekerasan (Hardness Test)

- Uji Mulur (Creep Test)

- Uji Lentur (Flexure Test)

- Uji Tekuk (Bend Test)

Uji Tarik

Sifat mekanik yang diperoleh dari pengujian tarik adalah:

- Kekuatan Tarik (Tensile Strength)

- Kekuatan Luluh (Yield Strength)

- Keuletan (Ductility)

- Ketangguhan (Toughness)

- Modulus Elastisitas

Sample Uji Tarik

- Lokasi pengambilan sample, bentuk, dan dimensi spesimen uji tarik harus mengikuti standar, misalnya JIS, ASTM

- Dimensi utama dari sample uji tarik adalah:

- Luas penampang melintang awal = Ao

- Panjang uji awal (gauge length) = Lo

Metode Pengujian

- Spesimen uji tarik dijepit di kedua ujungnya dan ditarik dengan kecepatan konstan

- Akibat tarikan tersebut, spesimen akan bertambah panjang

- Akibat pertambahan panjang yang terjadi pada spesimen, maka load cell akan mencaat reaksi berupa gaya tarik.

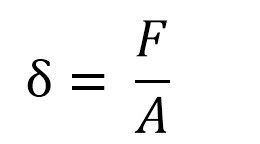

Kurva Tegangan Regangan Teknik (Engineering Stress-Strain Curve)

Tegangan

Regangan

Kurva Tegangan Regangan

Ketangguhan material ditunjukkan oleh energi yang mampu diserap material sampai material patah.

Uji Impak (Impact Testing)

- Pengujian impak dilakukan untuk mendapatkan data keuletan material atau ketangguhan daerah lasan

- Spesimen yang diberi takikan (notch) menerima beban tiba-tiba.

- Besarnya energi yang digunakan untuk mematahkan spesimen diukur.

- Energi untuk metahkan spesimen diukur berdasarkan pada perbedaan energi potensial dari bandul pemukul pada saat sebelum dan sesudah memukul spesimen

Uji Kelelahan

- Metode Pengujian Fatigue:

- Metode fatigue lentur putar (rotating bending fatigue)

- metode fatigue axial (axial fatigue)

- Pada mesin uji fatigue lentur putar, beban yang diterima oleh spesimen adalah tegangan normal bolak balik murni dengan rasio tegangan R=1.

- Besarnya tegangan dan jumlah putaran, N, yang mapu diterima oleh spesimen dicatat sebagai data pengujian.

- Bila pengujian fatigue dilakukan terhadap beberapa spesimen yang diberi tegangan berbeda-beda maka jumlah putaran yang mampu diterima oleh setiap spesimen sampai patah akan berbeda pula.

- Pemetaan tegangan sebagai fungsi dari jumlah putaran akan diperoleh kurva S-N.

- Kurva S-N untuk material baja membentuk garis horizontal pada suatu beban tegangan tertentu

- Dibawah tegangan ini secara teoritis baja tersebut mampu menerima beban fatigue untuk selamanya tanpa terjadi patah. Batas tegangan ini disebut batas fatigue (fatigue limit).

- Sedangkan material aluminium, tembaga, magnesium dan paduan tembaga memiliki kurva S-N yang terus menurun dengan naiknya jumlah putaran. Material jenis ini tidak memiliki batas fatigue.

- Sebagai penggantinya ditentukan suatu parameter yang disebut kekuatan fatigue (fatigue strength), yaitu besarnya tegangan yang mampu diterima oleh material untuk sejumlah putaran tertentu.

- Batas fatigue dan kekuatan fatigue material bergantung pada beberapa faktor antara lain:

- Ukuran komponen

- Konsentrasi tegangan, misalnya adanya takikan

- Kekasaran permukaan clan proses pengerjaan

- Tegangan sisa

Kurva Fatigue Test

Fatigue Test

Fatigue Testing Machine